|

|

|

OTROS ARTICULOS PORQUE SE QUEMAN LOS SLED RECAMBIADOS 4 TODO SOBRE LA REPARACIÓN DE BACK LIGTH por ING PICERNO

"LA BIBLIA DE LOS INSTRUMENTOS ESPECIALES TOMO 2"

Este artículo está dividido en dos partes. En la primera le doy una explicación del contenido del tomo 2 de nuestra "Biblia de los instrumentos especiales". En la segunda parte, completo una serie de artículos dedicados al backligth de los TVs modernos.

1RA PARTE

Le informamos a todos los miembros que ya está a la venta el tomo 2 de "La Biblia de los instrumentos especiales", que está dedicada por completo a la construcción de fuentes de laboratorio de diferentes tipos, que pasamos a describir.

Comenzamos con algunos conocimientos básicos sobre fuentes reguladas y regulables. Algo muy cortito para recordar los principios de las fuentes reales que vamos a tratar después.

Hay dos tipos de fuentes, las que usan un circuito integrado y aquellas que solo usan transistores. En el último tomo de la colección vamos a volver sobre el tema de fuentes pero esta vez tratando las fuentes basadas en conceptos digitales en bajas frecuencias que no requieren transformadores de pulso. Así que en el tomo 2 indicamos las diferencias entre las dos fuentes analógicas y mostramos que las de transistores y las que usan circuito integrados especiales de 3 patas para regular la salida, son las más indicadas.

Como toda fuente regulada requiere una fuente no regulada de entrada, explicamos en detalle el funcionamiento de las mismas incluyendo hasta el diseño y la fabricación de las mismas a partir del transformador de poder. Primero lo diseñamos y luego explicamos cómo construirlo y probarlo realizando un trabajo muy completo que pocos autores encaran, porque consideran que el reparador no puede hacer algunos cálculos. En verdad solo empleamos sumas, restas, multiplicaciones, divisiones raíz cuadrada y elevación al cuadrado para calcular el transformador completo. Es decir laminación. Diámetro de los alambres, número de vueltas, etc.

Al calcular la regulación de esta fuente observamos que es imprescindible agregar un circuito electrónico y así lo hacemos tomando como ejemplo una fuente de 100V x 5A especial para uso general y amplificadores de audio de alta potencia.

Un simple cálculo de E x I nos permite determinar que se trata de 500W y no hay transistor que controle tantos Vatios sin un adecuado disipador. Cuando llegamos a este punto, la mayoría de los reparadores huye suponiendo que el cálculo de un disipador es algo engorroso y que solo un ingeniero puede resolver y sin embargo no es así. Con un ejemplo, le mostramos que tan fácil es, solo utilizando las operaciones matemáticas elementales.

Una fuente de laboratorio esta manejada por un reparador que no es infalible. Por esos el siguiente tema es "la protecciones de una fuente" es decir que preparamos nuestra fuente para soportar los cortocircuitos y lo hacemos de lujo, para que Ud. pueda determinar a qué valor quiere que corte la fuente. Dándole un poquito más de los necesario deja de cortar y le permite hacer las mediciones al límite del corte.

Tenemos los datos del transformador pero no tenemos la máquina bobinadora. Ud. sabe que yo no lo voy a dejar con un tema a medias. Si tiene una agujereadora con velocidad regulable o un destornillador eléctrico ya tiene como hacer girar el carrete y con un aparato devanador que nosotros le enseñamos a fabricar, ya tiene como sacar el alambre del carretel.

Ahora dejamos nuestro ejemplo de fuente y pasamos a indicar otro ejemplo, una fuente de 32V x 5A pero que tiene características sobresalientes por su resistencia a los pulsos de consumo (25A) y a los sobreconsumos cortos de 7A.

Y además por lo simple de su armado que puede realizarse inclusive sin plaqueta y realizando el gabinete con una "U" lateral usada como disipador. Nosotros recomendamos realizar un disipador por aire forzado, con una fuente de PC en desuso y le damos el circuito completo para ello.

Un buen reparador, que se precie de tal, debe tener en su PC un programa de diseño de circuitos. Yo uso normalmente el Multisim y por eso le damos en este eBook un curso rápido de manejo. Leo su pensamiento: si, pero yo no tengo el Multisim. Para empezar, use la versión oficial gratuita y cuando se le termine el periodo de prueba, seguramente consultando a su técnico de mantenimiento de la su máquina, o a otros compañeros va a poder resolver el problema. Y si no lo puede conseguir de otro modo pregunte en Google simplemente con la palabra de búsqueda "Multisim" y le van a aparecer varios vendedores que le ofrecen el disco CD o DVD por muy poco dinero.

Las fuentes para Backligth de LED y de SLED tienen requerimientos especiales, que no se pueden obtener con fuentes de prueba comunes. En principio requiere mayores tensiones de salida y muchas veces tensiones negativa y positivas balanceadas. Aquí aprendemos como hacer una fuente balanceada pero que llegado el caso puede usarse como dos fuentes en serie llegando a tensiones de 60V.

Usamos el circuito integrado LM317 que inclusive se puede conectar como fuente de corriente ajustando la corriente al valor que Ud. desee.

Aquí comenzamos a explicar cómo se construye una fuente complementaria que es muy utilizada en TVs de gran tamaño. y como esa fuente puede llegar a generar tensiones de +-60V. También le explicamos cómo generar tensiones aun mayores.

Por el capitulo 5 le explicamos que no siempre hacen falta verdaderas mediciones de tensión y corriente para medir un backligth sino solo en casos excepcionales. Para los casos simples, en que solo necesitamos saber si un backligth funciona, indicamos como construir el probador de backligth mas barato del mundo porque solo tiene un resistor un capacitor y un diodo.

El capitulo 6 lo dedicamos a la seguridad personal del reparador pero aprovechamos para explicarle como puede hacer algún trabajo, que los electricistas no saben hacer, que es medir la resistencia a tierra de la jabalina o realizar una correcta protección con un disyuntor diferencial y una jabalina.

El medidor económico nació en la época de los LEDs y actualmente se utilizan SLED con una corriente mucho más alta. En el capitulo 7 le explicamos cómo construir un circuito económico modificado para SLEDs.

En cuanto a la conexión de los probadores al equipo, el reparador suele encontrarse con el problema de cómo realizar la conexión física de las cargas a las fuentes así que explicamos cómo hacer las puntas de prueba de un modo sencillo, práctico y económico.

En el capitulo 8 le explicamos cómo construir un transformador separador para 220V o 110V con los hornos de microondas que le dejan sus clientes. Y en el capítulo 9 final le damos algunas explicaciones sobre como consideramos que van a variar las condiciones de trabajo, para nuestro sufrido gremio y como minimizar las consecuencias del cambio.

2DA PARTE

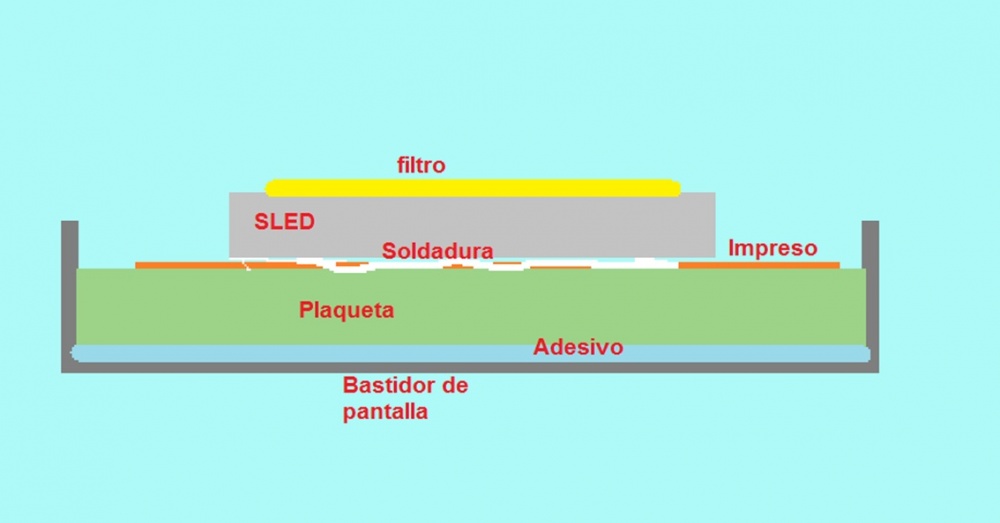

En esta serie de artículos dejamos por explicar porque los SLED tenían un filtro amarillo y que en realidad emitían luz azul. Esto no es un problema teórico de física. Es algo que el reparador debe tener presente si quiere realizar un buen trabajo y no tener reclamos en garantía.

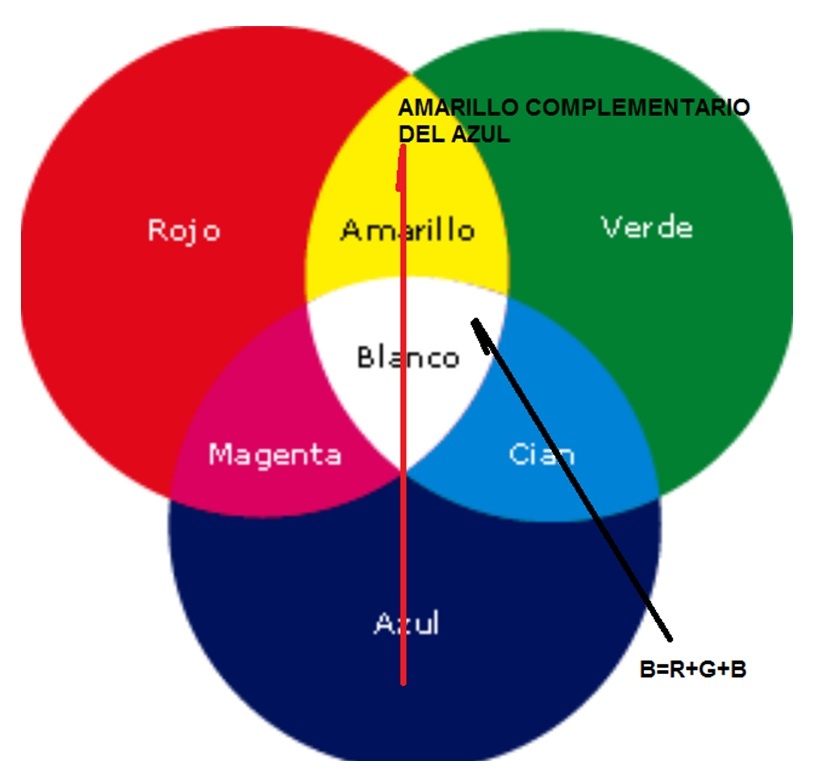

La energía de la luz, depende de su frecuencia y el azul está prácticamente en el extremo superior de energía, solo superado por el violeta. Pero nosotros debemos generar luz blanca, que se logra combinando luz azul, roja y verde en una síntesis aditiva. Pero solo tenemos un color de la síntesis aditiva, que es el azul. Entonces colocamos un filtro amarillo sobre la luz azul. Este filtro deja pasar algo de luz azul y convierte la mayoría de luz azul en rojo y en verde. La proporción está muy bien lograda de modo que saliendo del SLED azul con su filtro tenemos luz blanca. La síntesis aditiva se representa en el llamado circulo de colores aditivos, que podemos observar en la figura 4.

Fig.4 Circulo de colores para formar el blanco partiendo del azul no saturado

Pero como sabemos que filtro debemos usar. En la figura 5 se observa que el color complementario del azul es el amarillo. Cuando el azul no saturado (es decir con una parte de blanco o celeste) pasa por un filtro de su color complementario (amarillo) genera dos colores; el verde y el rojo y como el celeste tiene una parte de azul, estamos generando en realidad tres colores, el rojo, el verde y el azul y la síntesis aditiva de colores indica que esa suma de colores da el color blanco.

Ya que viene todo este tratado de colorimetría, en un artículo de electrónica. A que el filtro amarillo es una tinta colocada sobre la lente del SLED azul y es sensible al calor. Esto nos indica a los gritos, que si vamos a usar un SLED sacándolo de una tira para colocarlo en otra, no debemos usar aire caliente para llevar sus islas SMD a 230°C (que es la temperatura de fusión del estaño) porque el filtro amarillo va a cambiar de color (se va tostar) y la luz que saldrá del SLED ya no será blanca.

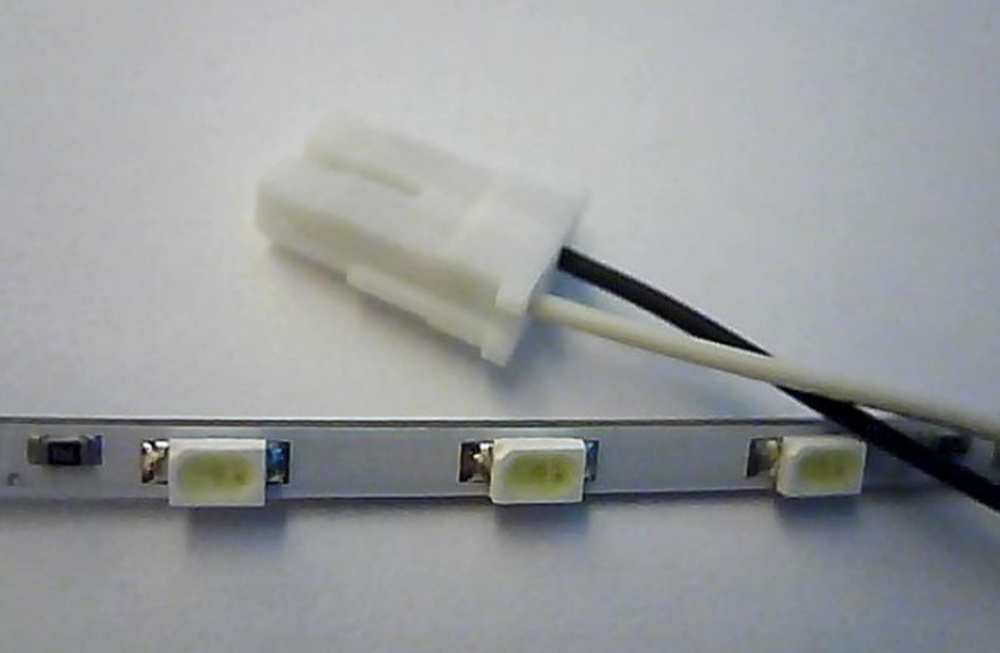

Pero en el momento actual la fuente de suministros de diodos SLED, es la compra de tiras de SLEDs de las que vamos sacando los SLEDs de a uno (porque cambiar la tira incrementa el costo de la reparación). Esto de comprar una tira tiene ventajas y desventajas. La desventaja es que tenemos que comprar una tira completa tal vez para sacar un SLED solamente. La ventaja es que por lo general la calidad de los SLED que bien en las tiras suele ser superior a la de los SLED sueltos porque las tiras admiten el costo de la prueba, por parte del fabricante.

Todo bien pero nos metimos en un grave problema porque no sabemos cómo desoldar el SLED que vamos a usar. Tal vez el problema nos traiga una solución. En efecto no todos poseen una estación de desoldado o un soldador de aire caliente con regulación de temperatura. Y en efecto vamos a usar otras herramientas para desoldar el SLED.

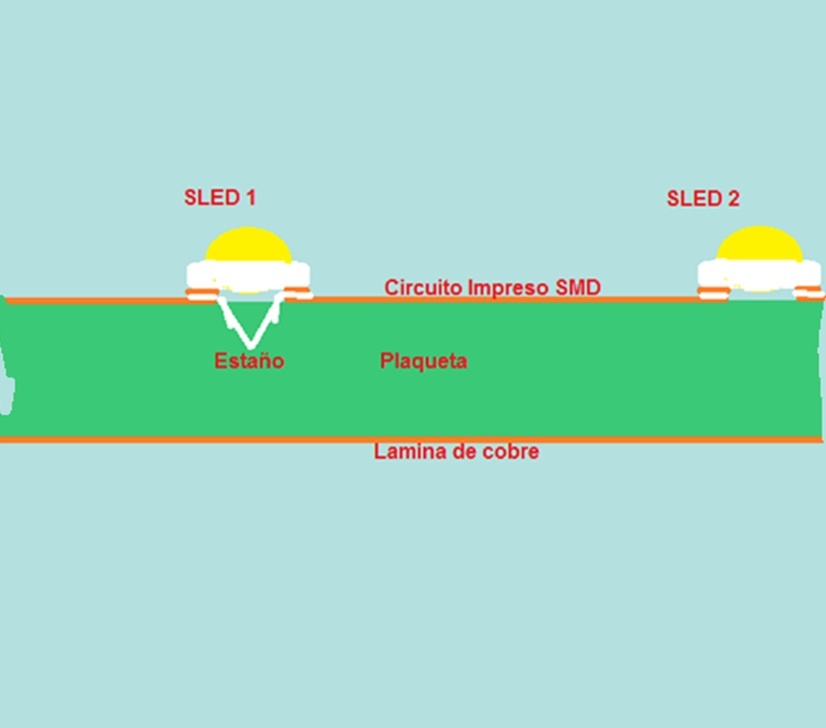

Hay dos tipos de tiras que nosotros vamos a llamar angosta (para monitores y TVs de pantalla chica; y las tiras anchas para TVs grandes por arriba de 32 o 42". Pero su construcción es muy similar y vamos a usar el mismo método de desoldadura. ingresando el calor por la cara de la plaqueta que no tiene circuito impreso; es decir por la cara opuesta al SLED pero debemos aclarar que hay dos tipos de plaquetas. Unas tienen la cara posterior cobreada y otras tiene la superficie de epoxi y fibra de vidrio sin cubrir. Para nuestro método podemos tomar los dos tipos como si fueran iguales, así que vamos a elegir al azar la que tiene cubierta de cobre. Luego veremos que hay un tercer tipo que permite el uso de otro método de desoldadura pero es el más raro y lo vamos a tratar después. Ver fig. 5.

Fig 5 Tira con lamina de cobre en el reverso

Nuestro problema es hacer llegar un flujo de calor a las patas SMD del SLED; si no podemos hacerlo por arriba con aire la única posibilidad es la conducción por el circuito impreso que es de fibra de vidrio y transmite el calor empleando el método de la conducción.

Si tenemos que desoldar el SLED 1, pondremos algún trozo de metal masivo al que hayamos calentado unos 450°C por ejemplo. Puede ser un cubo de cobre, de hierro o de aluminio con una cara untada de grasa siliconada. Ese cubo lo apoyamos sobre una baldosa cerámica en nuestra mesa de trabajo, con la cara untada hacia arriba y apoyamos la plaqueta sobre la grasa debajo del SLED 1, tomándola con un guante aislante para cocineros. Cada tanto tocamos el SLED con una pinza Bruselas hasta que esté suficientemente suelto como para sacarlo.

Ahora hay que limpiar las islas del SLED con malla desoldante y alcohol isopropílico porque tienen estaño puro que requiere mayor cantidad de calor que la soldadura 60/40. El mismo procedimiento se realiza sobre las islas del circuito impreso y por la misma razón. El paso siguiente es colocar flux sobre las islas del SLED y el circuito impreso y una fina capa de soldadura 60/40 y encima mas flux. Así preparado todo se coloca el SLED en su posición que queda pegado por el flux al secarse.

El mismo método utilizado para desoldar el SLED se utiliza para soldarlo. es decir el mismo método de calentamiento hasta que se observe que esta flotando por pequeños toques con la pinza Bruselas. En ese momento se levanta la tira y se la deja enfriar.

Luego solo nos queda limpiar las islas del SLED con alcohol isopropílico y someterlo a todas las pruebas indicadas en la parte 1 de este artículo para considerarlo apto, limpiar la zona de la plaqueta donde estaba el SLED dañado, armar el backligth y probarlo.

La siguiente operación consiste en colocar los capuchones difusores. Primero debe alimentar la tira para que el SLED se encienda a poco brillo. Ahora observe que el capuchón suele tener 3 patitas que coinciden con tres puntos de cobre de la tira. En algunos casos hay agujeros pero por lo general son islas de cobre descubiertas del esmalte protector y las patitas del capuchón se pegan en ellos con cianocrilato (la gotita). Pero antes que se produzca el fraguado hay que acomodar el capuchón mirando desde arriba de modo que solo se vea un punto bien definido.

Los reparadores tienen una mala costumbre que es verificar el backligth por observación directa. Es una mala costumbre porque los puntos luminosos que generan los SLED, no permiten hacer una correcta comparación. Coloque varias papeles de una impresora de PC pegados como simulando a la pantalla, para establecer la perfección de la iluminación y el color del backligth.

Y en este punto estamos en la condición ideal para realizar la prueba de vida futura del backligth. Todo consiste en alimentar el backligth desde la fuente de laboratorio (ver "La biblia de los instrumentos especiales" y reducir la tensión hasta establecer una corriente bien baja, tal vez 20mA. Todos aquellos SLED que están llegando al final de su vida útil prácticamente se apagan, en tanto que los buenos permanecen encendidos a bajo brillo. Esto nos indica que el trabajo no está terminado y aun quedan SLED por cambiar.

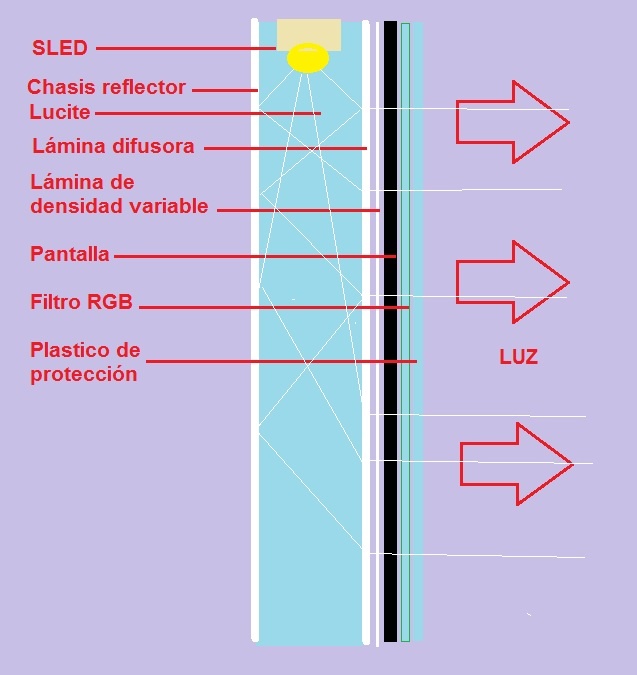

Habíamos quedado en que había un tercer tipo de backligth y son los backligth adheridos al chasis reflector o al bastidor de la pantalla de los monitores. Haga la prueba de despegar las tiras pero por lo general es imposible sin romperlas.

En estos casos se debe realizar la extracción del SLED sin soltar la tira. El método es similar pero apoyando el cubo de metal sobre el chasis reflector. es decir que el flujo de calor debe atravesar el chasis, el adhesivo, y seguir el camino anterior hasta llegar a las islas del SLED.

En los monitores se puede complicar un poco el calentamiento de las islas de SLED porque el montaje de la tira finita suele ser interna a un perfil de hierro pero siempre hay un modo de realizar el calentamiento que es el tema que trataremos de inmediato.

Para simplificar el tema vamos a indicar primero un caso irreal para luego llegar al caso verdadero. En este caso supuesto Ud. tiene que calentar un cubo masivo de metal. Por ejemplo de 7 x 7 x 7 cm para aplicar calor en un lugar concentrado debajo del SLED a cambiar y esperar que esa cantidad de calor llegue a fundir la soldadura de las islas del SLED para que Ud. lo pueda retirar sin dificultad.

En realidad el método utilizado para entregar esa cantidad de calor suele ser muy diferente a calentar un bloque de metal a unos 450 °C, aunque este método es correcto y puede aplicarse en la práctica si no quiere gastar dinero.

Por lo general una de las herramientas comunes en un taller de hace 30 años era un soldador de hojalatero de unos 250W. Este soldador tiene un costo de unos 2.000 $ARG (50 U$S) y se puede conseguir usado por mucho menos o hacerse amigo del hojalatero del barrio. Yo le aconsejo comprar un modelo de 400W porque en esta colección veremos cómo se construye un soldador de aire caliente con uno de ellos que también sirve como soldador de contacto. Ver la figura 6.

Fig. 6 Soldador de hojalatero (tipo martillo) de 250W

Con este soldador se soluciona el problema apoyando la punta debajo del SLED con una buena cantidad de flux soldadura para aumentar la transferencia de calor y en un par de minutos el SLED estará suelto.

Para completar el tema vamos a mencionar que algunos SLED están construidos de modo que el reparador tiene una ayuda para poder desoldarlos y soldarlos. Las islas de contacto sobresalen por los costados de modo que puede aplicarse allí el soldador con punta SMD, para transmitir el calor a las islas de conexión. Ver la figura 7.

Fig.7 SLED con acceso a los contactos desde el sus costados

Esta disposición por lo general se utiliza en monitores con la tira de SLED en el interior de la "U" que forma el bastidor de la pantalla, con la tira pegada con adhesivo térmico epoxi tal como lo indica la figura 8.

Fig.8 Detalle de la tira de SLED de un monitor de 25"

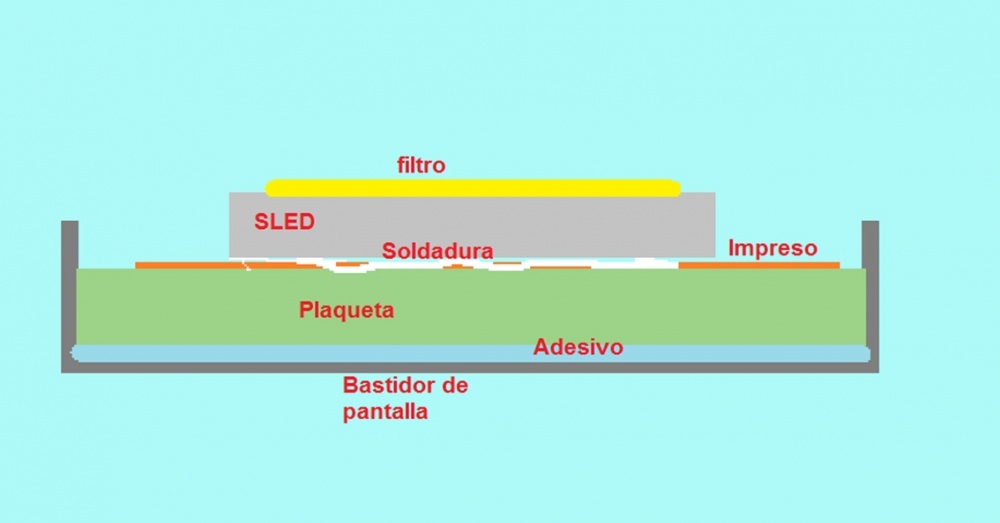

¿Como está armado un monitor para que la iluminación de backligth atraviese la pantalla? Vamos a explicarlo con una combinación de texto y dibujo porque es difícil entenderlo solo con una perspectiva. Ver la figura 9.

Fig 9 Estructura de un monitor

La estructura resistente es un marco de aluminio anodizado. Sobre el labio anterior está colocada la pantalla con pequeñas grampitas metálicas elásticas o pequeños tornillos de relojero.

En el labio posterior está colocada una lamina de aluminio que hace de chasis de las plaquetas y que del lado de la pantalla esta pulido, como para que actúe también de reflector.

En la cavidad entre la pantalla y el reflector se coloca una lamina de Lucite que tiene propiedades de guiar la luz. Aunque no están dibujadas hay un conjunto de láminas de plástico despulido, algunas lisas y otras impresas. Su función es difundir la luz en forma pareja (las despulidas) y compensar el brillo que es mayor en la zona superior por la cercanía a los SLED.

Cuando se cambia la pantalla es fundamental mantener ordenada la posición de estas láminas, porque en caso contrario no tendremos una iluminación pareja de backligth. Sobre todo la que está impresa con cuadraditos de densidad variables (en forma de tablero de ajedrez con cuadraditos chicos en la parte superior y grandes o nulos en la inferior).

En la figura 10 se puede observar el efecto de reflexión que se produce en el Lucite para que la luz que ingresa desde arriba termine pasando por la pantalla.

Fig.10 Recorrido de la luz de backligth

Si no le gusta ninguno de los procedimientos presentados para desoldar y soldar un SLED; aun nos queda un recurso que se puede aplicar en última instancia y que muchas veces funciona muy bien, dependiendo de la geometría del circuito impreso de la tira de SLED.

A los fabricantes no le cuesta nada dejar un trozo de la pista que va a los terminales del SLED sin protección de esmalte epoxi, como para que el reparador lo utilice para calentar la soldadura que previamente se colocó sobre la isla de contacto, tanto del SLED como del circuito impreso. Ver la figura 11.

Fig.11 Detalle de zonas sin pintura epoxi

En este caso el procedimiento sería el siguiente para desoldar el SLED dañado:

1) Agregue una buena cantidad de flux comprado o fabricado por Ud. mismo a las zonas sin esmalte epoxi, que son las pistas de cobre del contacto del SLED. Agregue una buena cantidad de flux y de soldadura. El flux fabricado con piedras de resina colofónica tiene la ventaja de ser un buen conductor de calor sobre todo si lo prepara con un bajo contenido de alcohol isopropílico.

2) Agregue soldadura 60/40 con un soldador de punta para SMD o un soldador común modificado según mi artículo "Soldador de punta alambre".

3) Pruebe tratando de mover el SLED para saber cuando la soldaduras se fundieron.

4) Cuando el SLED se mueve retírelo con una pinza Bruselas.

5) En muchos casos se requiere el uso de dos soldadores (uno para cada contacto) para que la cantidad de calor sea suficiente.

El procedimiento para soldar es enteramente similar salvo que tanto la isla de los SLED, como la del circuito Impreso, debe estar absolutamente limpia de estaño ya que el mismo tiene una temperatura de fusión de 225°C. En esos lugares solo se debe colocar una mínima capa de soldadura 60/40 y mucho flux preparado.

1) Colocar el SLED en buenas condiciones en su lugar observando atentamente la coincidencia de las formas de las islas. Si el SLED no es el repuesto exacto deberá realizar mediciones que le permitan determinar la polaridad del mismo y luego verificar que el circuito impreso no genere un cortocircuito entre las islas de contacto. La posición "diodo" del tester, no permite determinar fehacientemente la polaridad de un SLED (por ejemplos si los SLED son de 6V). Utilice el medidor de cadenas de SLED.

2) Ahora utilice uno o dos soldadores para fundir la soldadura 60/40 colocada previamente. Posteriormente se realza una limpieza con alcohol isopropílico para tener el backligth listo para las pruebas.

Por lo general los fabricantes no son tan buenos como para facilitarnos el trabajo a Ud. a mí y a sus propios servicios técnicos oficiales y no dejan ninguna superficie del circuito impreso descubierta. La razón es muy simple; si dejan esa zona descubierta gastan un poco mas de estaño que se deposita sobre ellas. O peor aun; lo hacen para vender tiras de SLED entorpeciendo nuestro trabajo.

Pero hay una solución para este olvido y es muy simple: utilizar un bisturí para sacar el esmalte epoxi. No es fácil pero se puede. Ahora que si no le importa gastar algo de dinero, se puede comprar un kit de herramientas para pedicuros y sacar el esmalte con la piedrita de amolar.

Con esto damos por terminado el tema de los casos en donde se quema nuevamente el SLED cambiado, o incluso cuando durante la prueba se quema otro SLED de la tira que no es el que Ud. cambió.

LOS INVITAMOS A VER Y COMPRAR EL 2 TOMO DE LA BIBLIA DE LOS INSTRUMENTOS ESPECIALES EN EL SIGUIENTE LINK

http://www.picerno.com.ar/leer.php?cn=162 SALIR Más OTROS ARTICULOS

|

||||||||||||||||||||||||||||

|

|

|

|

MAPA DE LINKS: INICIO - QUIENES SOMOS - ENTRETENIMIENTO - CONTACTENOS TV: TRC - LCD - Plasma - LED - Smart - OLED SOLDADURAS: SMD - BGA - Maquinas de Rebaling TALLER: Puntas de prueba Sonda de RF - Punta de prueba BEBE - Punta de prueba Filtro Pasabajo - Instrumentos Fuentes - Instrumentos Evariac - Instrumentos SuperEvariac - Instrumentos Varios AUDIO: Amplificadores Analogicos - Amplificadores Digitales - Bafles Caseros MANUALES: TV TRC - TV LCD - TV Plasma - TV LED - SmartTV - TV Oled - Fuentes de TV - T-COM - Driver de LED - Inverters PROGRAMAS: Simuladores de Circuitos Multisim - Simuladores de Circuitos Livewire - Simuladores de Circuitos Proteus - Programas para PICs y memorias Ram MICROS: Diseñando con PICS 1 - Diseñando con PICS 2

Ingeniero Alberto Picerno - Av. 2 de Abril 1140 - Burzaco - Buenos Aires - Argentina - Tel: (011)3974-4393 |

| Diseño y Hosting RCH |  | |

| rch.com.ar - redcomser.com.ar |